課題

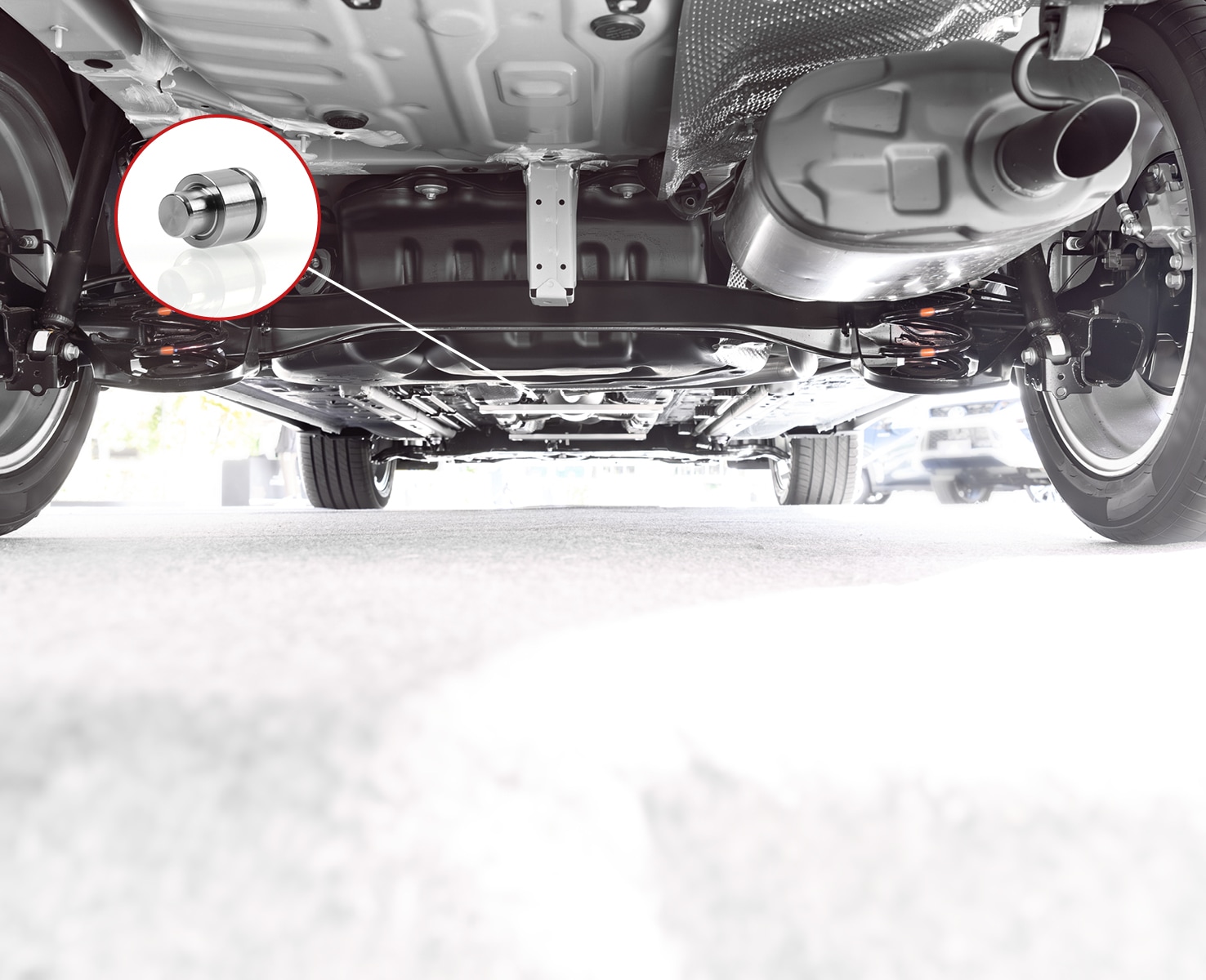

世界最大手の自動車部品サプライヤー10社に名を連ねるこの企業は、ターボチャージャーのブローオフバルブを制御する革新的なアクチュエーターをヨーロッパと中国の拠点で製造しています。 最新世代のアクチュエーター製造にあたって、自動車業界の高い品質要件を満たしながら両大陸の拠点でサービスを提供できる、信頼できるパートナーを求めていました。

タスクの特殊性

可能な限り最高の条件を達成するため、同社はアクチュエーターに搭載するすべての旋削部品を手がけられるパートナーを探していました。 これら部品には、後に続く客先での工程でアクチュエーターとバルブを接続するための旋削部品という、とりわけ重要度の高い部品も含まれていました。機能面での重要性にとどまらず、アクチュエーターの外観、ひいては自動車業界のお客様に与える品質にも大きな影響を与える部品です。

ダココのソリューション

寸法精度と表面品質に関する極めて高い要件に応えるべく、ダココはアクチュエーターに搭載するシャフトのための特別なハンドリングコンセプトを開発しました。 アクチュエーターのノイズレベルを低く抑えるには、表面品質をRa 0.15未満にする必要があります。シャフトは比較的柔らかいステンレス鋼で作られており、製造中にごくわずかな傷がついただけでも不良品となるため、こうした要件を満たすことは至難の業となります。

新たに開発したハンドリングコンセプトでは、部品の損傷を最大限抑えられるようになります。たとえば最終研磨工程では、表面の損傷につながる残留物が粉砕媒体に付着するのを防ぐため、特殊な高精度ろ過システムが採用されました。

細かな積み重ねが大きな違いを生む

あらゆる予防措置を講じたところで、個々の部品の損傷を100%排除することはできないとはいえ、損傷のある部品を自動車業界のお客様に納入することだけは絶対に許されません。 そこでダココは特殊機械メーカーと協力して、シャフトを360度回転させながら高解像度のビデオ録画を行う選別システムを開発しました。機械学習とAIアルゴリズムを活用して、表面損傷の兆候がないかをビデオ画像でチェックします。これにより、ダココは毎年数百万個の部品を納入できるようになり、そのすべてがお客様の品質要件を完全に満たしています。

ダココは外装部品など他の旋削部品にも同様の技術を用いることで、寸法精度と目に見える損傷について100%のワークピースでチェックを実行しています。

お客様にとってのメリット

- 中国とヨーロッパの顧客拠点に、最高の品質を提供

- 品質リスクを最小限に抑え、最終的にはプロセス全体にアプローチ

- 調達コストの最小化を実現